Tecnología, destreza y velocidad: este es el mundo fascinante de la Fórmula 1. ¿Cómo se desarrolla un coche de Fórmula 1 desde la primera idea hasta el circuito de velocidad? ¿Y qué máquinas de alta tecnología permiten este proceso? Cuatro de estos centros de mecanizado de gama alta se encuentran a la venta actualmente en Surplex.com.

La Fórmula 1 tiene en vilo a millones de espectadores en todo el mundo. Pero tras este espectáculo de velocidad y precisión se esconde un mundo de tecnología y estrategia. Por ejemplo, ¿sabía que solo en Red Bull Racing, el presente campeón del mundo y líder en la clasificación de escuderías y de pilotos, trabajan casi 1100 empleados, 350 de ellos en el departamento de motores?

Cada milímetro, cada tornillo y cada pieza son el resultado de incontables horas de planificación, pruebas y desarrollo. El bólido de la última carrera de una temporada es la enésima versión del coche de la primera. Gracias a las innovaciones y mejoras constantes, estos vehículos se ajustan y optimizan a lo largo de la temporada.

La realidad de la planificación estratégica

En el rápido mundo de la Fórmula 1, la planificación es decisiva. Incluso en los proyectos de mejora más ambiciosos, el periodo entre la primera idea hasta la implementación es notablemente corto, de tan solo unas pocas semanas o meses. La complejidad de la mejora repercute en el calendario. Los componentes clave como el alerón delantero precisan mucho tiempo de desarrollo y se abordan temprano. A lo largo de la temporada, los equipos enfocan las piezas con un periodo de desarrollo medio, como los bajos y el difusor. Aquellas piezas que conllevan ventajas rápidas, como los conductos de frenos, se añaden posteriormente con vistas a alcanzar optimizaciones a corto plazo.

Las piezas visibles en el circuito son solo la punta del iceberg. Solo una fracción de los innumerables diseños se materializa en el coche y no todas las mejoras logran el éxito deseado. Este proceso de desarrollo tan intenso involucra a cientos de expertos e incontables horas de trabajo en el perfeccionamiento de cada detalle.

El diseño digital y las pruebas de simulación

Cada mejora en la F-1 nace con un boceto y una idea innovadora y creativa. Un programa CAD (diseño asistido por ordenador) es la primera herramienta con la que trabajan los ingenieros para digitalizar el boceto.

Las herramientas avanzadas como los programas CFD (dinámica de fluidos computacional) se aplican para simular la aerodinámica del vehículo. Los programas FEM (método de los elementos finitos) simulan las características mecánicas y el comportamiento de los materiales sometidos a diversos factores para garantizar el rendimiento y la seguridad.

Modelos: del ordenador al túnel de viento

La Fórmula 1 no solo representa un mundo del arte del diseño digital, sino también de la precisión artesanal con la realización de modelos para el túnel de viento y de los auténticos prototipos o de la pieza final.

En la Fórmula 1, las restricciones de pruebas aerodinámicas (ATR) regulan los recursos que cada equipo pueda emplear en dichas pruebas. El objetivo es la igualdad de oportunidades: a mejores resultados obtenidos en la temporada anterior, menos tiempo de prueba se le otorga al equipo. De este modo, Red Bull Racing, al ser el campeón actual, solo podrá realizar 1260 simulaciones CFD con 202 tandas y 50 horas de ocupación del túnel de viento. Williams, el equipo que ocupó el último puesto en 2022, tiene derecho a casi el doble de pruebas.

A menudo se realizan modelos en ureol, espuma rígida o una especie de arcilla para las pruebas del túnel de viento porque estos materiales son fáciles de moldear o labrar. Estos modelos, ya sean del vehículo completo o de determinadas piezas, se realizan manualmente o con la ayuda de fresadoras especiales, como las fresadoras puente o móviles, desarrolladas especialmente para la fabricación de modelos en el sector automotriz.

Desde el microdiseño hasta la macroproducción

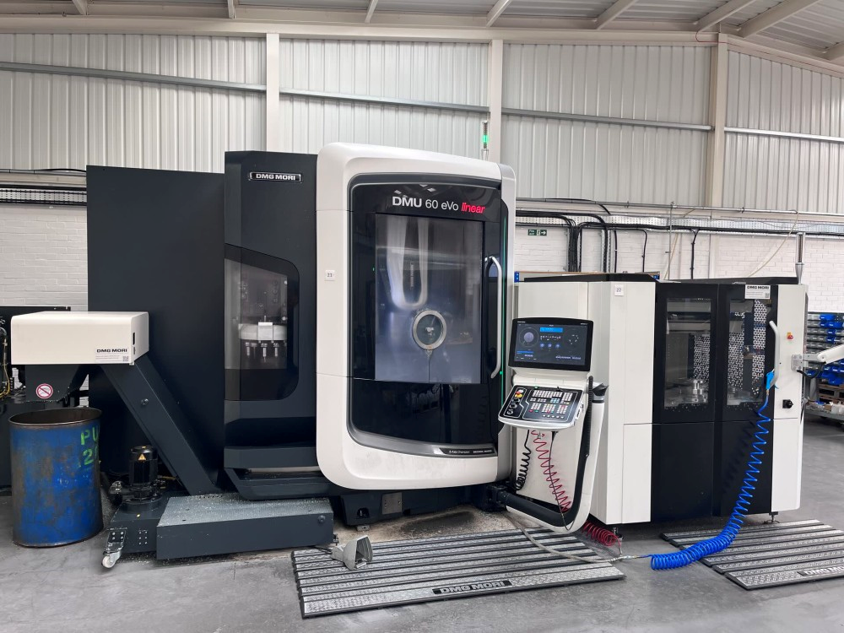

Pero la Fórmula 1 no solo es un escaparate para detalles aerodinámicos, también lo es para la precisión mecánica al más alto nivel. Cada componente de la F1, independientemente del tamaño, juega un papel decisivo en el paquete completo. Para alcanzar esta perfección se recurre a una serie de tecnologías productivas vanguardistas. Con la ayuda de tornos y fresadoras CNC se producen piezas enormemente complejas y precisas salidas de un bloque de metal. Estas máquinas permiten a los ingenieros trabajar con una elevada precisión y repetitividad, lo que las convierte en herramientas ideales para la producción de componentes críticos en un vehículo de F1. También se utilizan impresoras 3D. El proceso de fabricación aditiva permite una producción rápida de prototipos y la realización de piezas complejas que difícilmente se podrían elaborar con los métodos tradicionales.

De la escudería de Fórmula 1 a la subasta

La evolución y el desarrollo vertiginosos de la Fórmula 1 hacen que las escuderías tengan que renovar y modernizar sus instalaciones constantemente. Ahí es donde estas máquinas de gran valor y generalmente poco uso llegan al mercado de la maquinaria usada, un feliz desenlace para las empresas especializadas que buscan máquinas de gama premium.

Aunque muchas escuderías siguen utilizando los equipos en su propia producción o en empresas de su grupo, con cierta frecuencia existe la posibilidad de adquirir estas máquinas extraordinarias de ocasión. Un ejemplo actual: una escudería británica de Fórmula 1 ofrece cuatro de sus centros de mecanizado de 5 ejes de alta gama y del renombrado fabricante DMG MORI a través de la casa de subastas Surplex.com para su venta directa. Detalles:

- Dos DMU 60 eVo Linear con sistema de paletización (años 2018 y 2017)

- DMU 65 monoBLOCK (año 2016)

- DMU 50 de 3ª generación con sistema de paletización (2017)

Los equipos se encuentran en Newcastle upon Tyne, en el noreste de Inglaterra.

Modelo de arcilla realizado a mano con gran detalle. Sin embargo, para las piezas de mayor tamaño es recomendable utilizar la tecnología de fresado, más eficiente y rápida. (© Frame Stock Footage / Shutterstock.com).

El centro de mecanizado de 5 ejes DMU 60 eVo Linear se encuentra optimizado con un sistema de paletización para la máxima eficiencia productiva. (© Surplex).

Precisión en estado puro: el centro de mecanizado de 5 ejes DMU 65 monoBLOCK produce piezas de gran complejidad con una precisión impresionante. (© Surplex).

Con la fresadora DT-Mill de WENZEL se pueden producir modelos de coches a escala 1:1 de espuma rígida, arcilla o ureol. Se encuentra en Surplex para la venta directa y procede de la planta de un fabricante checo de prototipos de automóviles. (© Surplex).