Casper, Phillips & Associates Inc. (CP&A) ha diseñado una grúa apiladora aérea con capacidad de 1 tonelada para pintar aviones en un gran fabricante aeroespacial.

CP&A, que ofrece una amplia variedad de servicios, incluyendo especificación, diseño, revisión de fabricación, modificación e investigación de accidentes, aceptó un trabajo para reemplazar una grúa apiladora de tres rieles existente, incluyendo servicios completos de diseño mecánico y estructural.

La compañía diseñó un nuevo carro, mástil y plataforma. El proyecto también incluyó cálculos estructurales y mecánicos, dibujos de diseño, manual de operaciones y mantenimiento, apoyo a la construcción, apoyo a la puesta en marcha y dibujos de registro. CP&A coordinó con el integrador de sistemas y el equipo de ingeniería eléctrica. Dado que fue un diseño-licitación-construcción, se les otorgó el diseño estructural y mecánico basado en calificaciones; produjeron todos los documentos de diseño, luego el propietario lanzó una licitación para que las grúas fueran construidas según el conjunto de dibujos.

La participación de CP&A en el proyecto comenzó con la creación de un diseño que cumpliera con la especificación de rendimiento. El diseño pasó por múltiples revisiones, tanto por el propietario como por un tercero. CP&A pudo reutilizar la estructura del puente pero reemplazó todos los componentes eléctricos y mecánicos. Mantener la estructura del puente dictó algunas decisiones de diseño, como la retención de un mástil redondo en lugar de cuadrado.

En este caso, son posibles cuatro ejes de movimiento: puente, carro, rotación y elevación. Cada eje es impulsado por un motor diferente: el motor del polipasto mueve la carga hacia arriba y hacia abajo, mientras que los rodillos guía (ruedas) permiten un movimiento suave del sistema de mástil. Los rodillos guía permiten que el mástil se mueva hacia arriba y hacia abajo y evitan que el mástil se balancee. Para los movimientos de carro, puente y rotación, el sistema de mástil evita que la plataforma se balancee hacia adelante y hacia atrás o se tuerza.

Mástil telescópico

Una grúa apiladora utiliza un mástil telescópico para estabilizar una carga mientras se mueve. La mayor diferencia entre las grúas apiladoras y las grúas aéreas regulares es que las apiladoras tienen un sistema de mástil telescópico que no permite que la carga se balancee como una grúa aérea típica que usa solo cuerdas para sostener la carga. El mástil es esencialmente una guía que permite que la carga se mueva hacia arriba y hacia abajo pero evita el balanceo de la carga o el movimiento lateral no deseado.

Las grúas apiladoras permiten un control preciso de las cargas, lo cual fue especialmente importante en este caso, dado el gran rango de recorrido del polipasto de 57 pies. Además, la grúa debe permitir que la plataforma cargada se acerque al avión, a una distancia de contacto, para permitir la pintura, pero nunca debe tocarlo. Incluso una pequeña abolladura resultaría en costosas reparaciones y tiempo de inactividad.

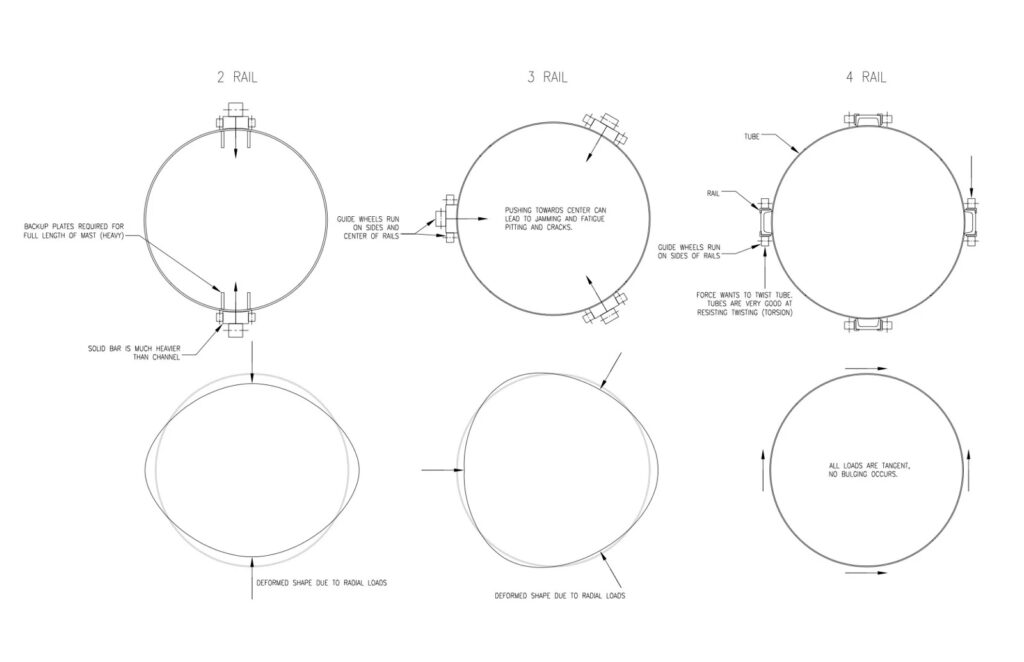

Las grúas apiladoras tienen diferentes diseños de rieles. Los sistemas de dos y tres rieles existentes en la instalación siempre tienen una carga aplicada en la dirección radial del mástil debido a la carga excéntrica de la plataforma. Las cargas radiales tienden a doblar la sección transversal del mástil fuera de plano, y las deformaciones fuera de ronda causan concentraciones de esfuerzo, forzando a la forma redonda a parecer una elipse. Esto hace que los sistemas de mástil se atasquen mucho más hacia el final de su vida útil. Un sistema de cuatro rieles elimina las cargas radiales y permite que las cargas se transfieran tangentes al tubo, lo que no deforma localmente el tubo fuera de plano.

Richard Phillips, ingeniero mecánico en CP&A, dijo: “Una de las mayores decisiones de diseño que tuvimos que tomar fue la del sistema de rieles del mástil. Al usar cuatro rieles, pudimos crear una ruta de carga más favorable y dirigir las cargas para transferirlas desde la plataforma al tubo del mástil de la manera más favorable posible. Optimizamos la ruta de carga, lo que llevó a un diseño de peso mínimo y tiene el beneficio adicional de ser más fácil de mantener.

“Recuerden, una ruta de carga es cómo se transfiere la fuerza de un lugar a otro. Un experimento fácil es apretar una lata de refresco vacía y ver lo fácil que es crear una abolladura. Comparen eso con torcer la lata, se necesita mucho más esfuerzo para dañar la lata torciéndola. Es probable que solo puedan romperla apretando demasiado fuerte y apretándola sin querer.

“Reducir el peso del sistema de mástil era importante; esto permitió una plataforma más grande, manteniendo el peso de los apiladores anteriores. Mantener el peso era muy importante para las consideraciones estructurales relacionadas con el edificio.”

Notablemente, incluso con el peso de un cuarto riel, el tubo del mástil no necesitaba ser tan grueso, ya que la ruta de carga desde los rodillos guía hasta el tubo del mástil era tangente al tubo del mástil. Como dijo Phillips, cuando la plataforma gira, quiere torcer (torque) el tubo del mástil, y las secciones de tubo son muy fuertes contra la torsión. El tubo de dos rieles tenía un grosor de ½” y el tubo de tres rieles tenía un grosor de 3/8”. CP&A pudo reducir el grosor del tubo de cuatro rieles a 3/16”, ahorrando así peso a pesar de tener más rieles que los otros sistemas.

Problema de picaduras

Otra preocupación sobre las grúas más antiguas, dijo Phillips, era que la superficie de rodadura del riel se estaba picando. Las picaduras ocurren cuando hay una carga repetida y las tensiones de contacto entre los rodillos guía y la superficie de rodadura son lo suficientemente altas como para comenzar a desprender la capa superior de la superficie de rodadura.

“El fenómeno de las picaduras fue difícil de resolver”, dijo. “El acero para herramientas endurecido ofrece una gran resistencia a las picaduras; sin embargo, es muy difícil de soldar y mecanizar.”

El problema se resolvió duplicando el número de seguidores y atornillando corredores de riel endurecidos. Solo la superficie de rodadura necesita ser endurecida, por lo que CP&A optó por atornillar corredores de riel endurecidos a una superficie mecanizada en una sección de canal. Los corredores de riel se fabricaron con acero para herramientas y se endurecieron con un proceso de nitruración gaseosa después del mecanizado.

“La nitruración gaseosa es una excelente manera de endurecer el acero y mantener el control dimensional”, explicó Phillips. “El uso de acero para herramientas solo fue posible porque el acero no se estaba soldando. Para los rieles atornillados, solo se desatornillan los pernos y se reemplazan los rieles. Los rieles soldados son mucho más difíciles de reemplazar; cuando tienen demasiado desgaste, todo el mástil necesitaría ser reemplazado.”

Las grúas apiladoras que se estaban reemplazando usaban A514 (también conocido como T-1), que requiere un procedimiento de soldadura especial. El acero T-1 es mucho más duro que el acero estructural estándar; para las grúas existentes, los rieles tenían una dureza de aproximadamente 300 Brinell (145 ksi), mientras que, para comparación, los rieles de acero para herramientas reemplazables se endurecieron hasta 475 Brinell (240 ksi), por lo que son mucho menos propensos a las picaduras.

La grúa cuenta con una serie de características complejas, como evitación de colisiones y operación en una zona peligrosa, mientras transporta personas.