Por Luís Marín, Head of Software Architect de la división de automoción en ARBENTIA

Una adecuada gestión de recambios es crítica para las empresas de alquiler de maquinaria, porque impacta directamente en la disponibilidad y perfecto funcionamiento de los equipos, en la satisfacción de los clientes y en la rentabilidad.

Las desviaciones, tanto por exceso como por defecto, afectan y mucho: falta de un recambio ya sea por un cálculo inadecuado de necesidades, por políticas erróneas de aprovisionamiento o por el retraso en los movimientos internos puede causar costes importantes, paradas en los trabajos diarios e incluso penalizaciones por incumplimiento contractual. Por otro lado, tener exceso de stock también genera costes adicionales. Por tanto, la previsión de la demanda, los pedidos a proveedor, el manejo ágil de stocks y el equilibrio entre almacenes y talleres deben funcionar como un engranaje bien ajustado.

Y con tantas variables sobre la mesa, la única manera de controlar este proceso de manera eficiente es con su digitalización. No sorprende, por tanto, que cada vez más empresas del sector reporten ahorros notables al dar este paso: menos tiempo perdido, menos costes y trámites administrativos y, sobre todo, máquinas disponibles durante más tiempo y con clientes más satisfechos.

Talleres y recambios: de la teoría a la realidad

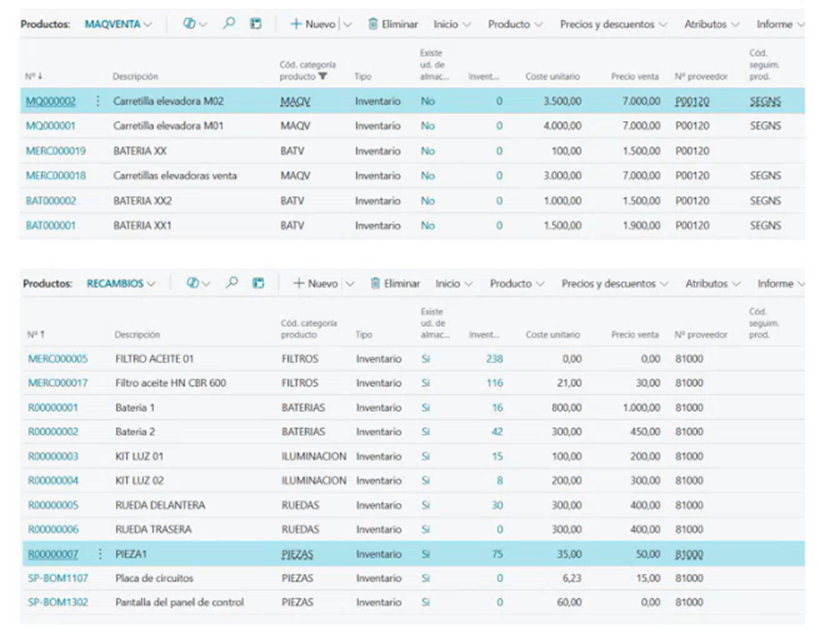

En la mayoría de las empresas de alquiler hoy conviven dos mundos: el de las máquinas que entran y salen para los clientes, y el del taller, donde se reparan, se revisan y se dejan listas para volver a funcionar. A eso se suma, en muchas ocasiones, una tercera vía que es la venta de recambios. En este contexto, los recambios se consumen en tres escenarios principales: cuando se arreglan maquinarias propias, cuando se atienden reparaciones de clientes externos y/o cuando se venden directamente en ventanilla. Estos mantenimientos pueden realizarse en las instalaciones de la propia empresa o desplazando equipos y furgonetas al cliente, lo que exige tener siempre los recambios a mano para cualquier servicio que se necesite.

Hablamos, asimismo, de piezas de todo tipo: desde un simple filtro o un litro de aceite, hasta un componente caro y complejo con número de serie que exige trazabilidad. Y lo que está claro es que, si falla la gestión en cualquiera de estos puntos, el resultado siempre es el mismo: la máquina se queda parada.

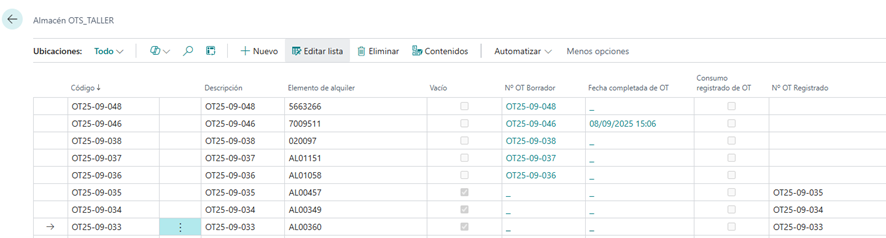

Digitalizar para que el trabajo del taller fluya

Para asegurar la eficiencia en todos estos procesos y que el trabajo fluya de manera coordinada, en el mercado ya existen aplicaciones informáticas avanzadas como ARBENTIA Machinery, que explotan décadas de experiencia y toda la potencia de la plataforma en la nube Microsoft Dynamics 365 Business Central. Sus capacidades adaptadas son múltiples, empezando por el registro y manejo de consumos en tiempo real, gracias al cual el mecánico registra en la orden lo que ha gasta en cada momento, por lo que la trazabilidad es automática y no se pierde stock por el camino.

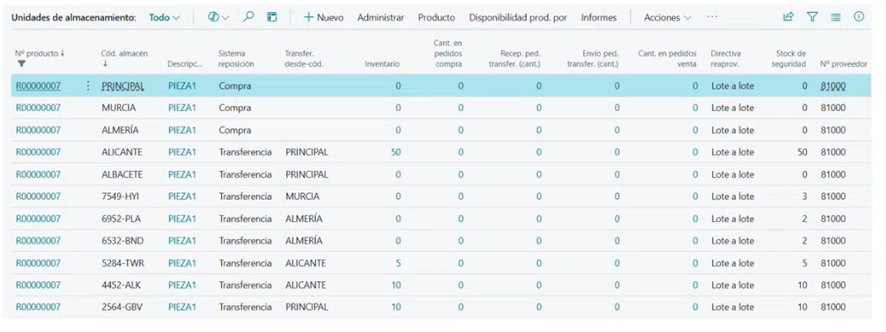

Las modernas soluciones adaptadas al sector también aseguran el manejo de almacenes conectados, donde cada compañía puede definir un almacén central que genera las compras a proveedores y, a continuación, manejar con fluidez toda una constelación de talleres, delegaciones o incluso vehículos de asistencia con un stock mínimo de recambios “de primera necesidad” que se nutren mediante transferencias planificadas y sin un mínimo error.

Otra de las capacidades muy útiles de estas soluciones es la creación de un almacén virtual, en el que la pieza demandada se “aparta” de manera digital para que nadie la pueda usar por error en otro almacén o tarea. Los sistemas informáticos también ofrecen un altísimo detalle en la diferenciación de los productos, distinguiendo entre piezas de inventario, servicios (por ejemplo, kilómetros de desplazamiento en las reparaciones en clientes) o consumos menores fuera de inventario.

El reaprovisionamiento inteligente

Todas estas capacidades, por muy avanzadas, no son capaces de sustituir el saber hacer de un profesional con años de experiencia en planificación, pero sí de ofrecerle el mejor soporte para mejorar su eficiencia y eliminar el error. Yendo al detalle, para responder a la pregunta “del millón” de cuándo repongo y cuánto, las herramientas digitales proporcionan varias opciones según el tipo de producto: la reposición fija (ideal para las piezas que se usan de manera frecuente), de cantidad máxima; contra pedido (para componentes de coste elevado y uso menos frecuente) o lote por lote (agrupando necesidades para aprovechar las escalas y costes en pedidos conjuntos).

Además, dichos sistemas son especialmente ágiles en el análisis de consumos históricos y la generación de previsiones. Así, el planificador puede decidir si necesita comprar hoy, transferir mañana o esperar al cálculo mensual, tomando decisiones en base a datos correctos, actualizados y oportunos.

Un mapa de recambios virtual

La digitalización no sólo ayuda a conocer la disponibilidad global y a manejar el stock, sino a saber el lugar específico en el que se encuentra cada pieza. Gracias a ello, el sistema de almacenes físicos se convierte en un auténtico mapa de recambios virtual, donde las piezas están identificadas por pasillo, estantería o altura y sugiriendo la ubicación más idónea para el picking posterior, en el mismo momento de la recepción. Además, con estas soluciones también se puede gestionar la propia flota de vehículos dedicados a la reparación como pequeñas unidades de almacenamiento, con su stock mínimo para poder realizar mantenimientos en las instalaciones del cliente sin depender de la central.

Todas estas capacidades de los sistemas informáticos y muchas más hacen que el paso de las hojas de cálculo a la gestión digitalizada de recambios suponga un salto de eficiencia enorme para la totalidad de las empresas que lo hayan abordado y una inversión en innovación estratégica pendiente que se hace cada vez más urgente para las compañías que todavía no hayan dado el paso.