La experiencia en elevación pesada acorta el cronograma del proyecto y proporciona planificación de contingencias

La plataforma N05-A es la primera plataforma de gas marina en el Mar del Norte holandés que funciona completamente con energía eólica, obteniendo electricidad a través de un cable desde el cercano parque eólico marino Riffgat de 113,4 MW.

La plataforma forma parte del proyecto GEMS (“Gateway to the Ems”), cuyo objetivo es el desarrollo del campo N05-A y otros campos en la zona, situados en aguas fronterizas entre los Países Bajos y Alemania. Se espera que la electrificación de la plataforma N05-A reduzca las emisiones de carbono en más del 85% durante la duración del proyecto.

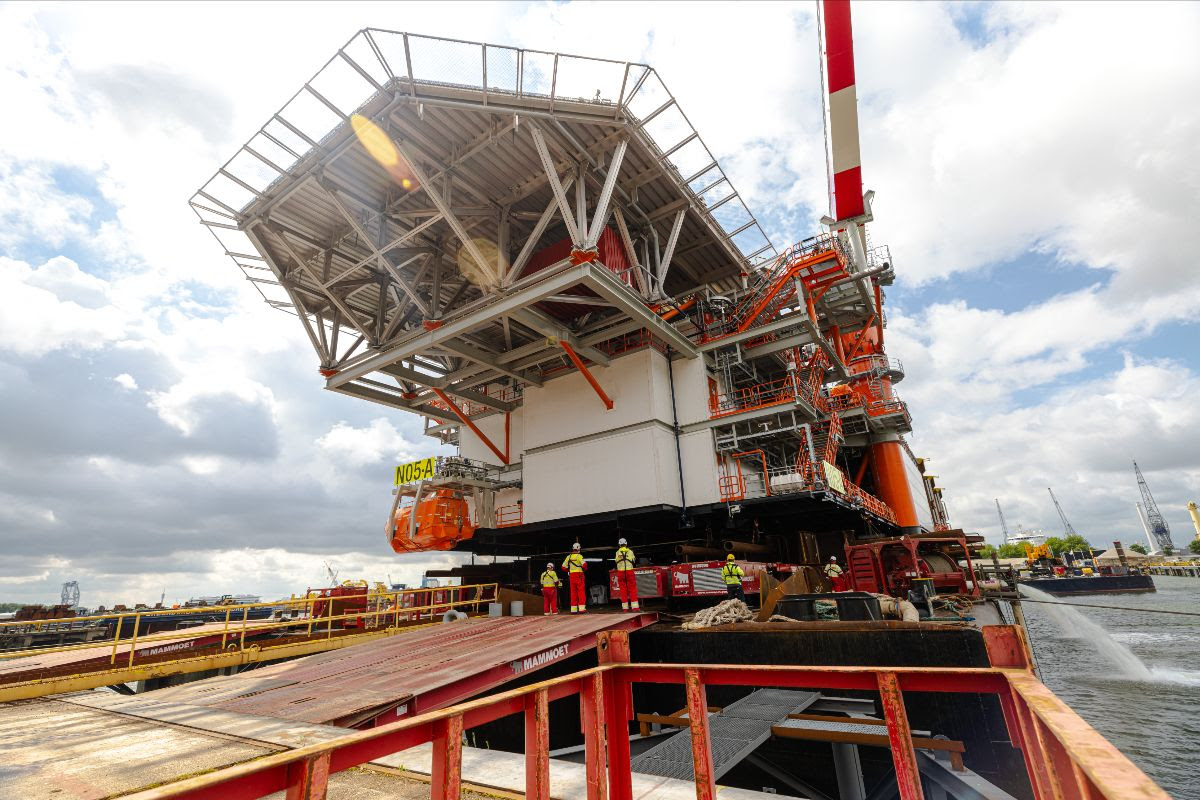

HSM Offshore solicitó la colaboración de Mammoet para llevar a cabo la carga de la parte superior de la plataforma N05-A, de 3.050 toneladas, y su estructura de soporte (jacket) de 3.150 toneladas, en las instalaciones de fabricación situadas en el muelle de HSM en Schiedam, Róterdam.

El alcance del proyecto para Mammoet fue realizar con éxito la carga de ambos componentes en una barcaza para su transporte marítimo. Las operaciones de navegación e instalación en alta mar fueron gestionadas por ONE-Dyas, propietario de la plataforma.

El enfoque de ingeniería de Mammoet permitió ensamblar la estructura de soporte de manera más eficiente, cerca de su ubicación final de instalación, reduciendo así el tiempo de construcción.

Montaje y pesaje de la estructura de soporte y la parte superior realizados con grúas móviles, remolques convencionales y SPMTs

La primera fase operativa del proyecto consistió en mover y ensamblar la estructura de soporte (jacket), fabricada en dos partes.

Mammoet facilitó el transporte pesado y la elevación de las secciones del jacket utilizando cuatro grúas móviles: dos LTM 1650 (650t) y dos LTM 1450 (450t). La instalación de las fundas para pilotes se realizó con una grúa móvil de 750 toneladas.

Una vez posicionada correctamente, la sección superior del jacket se trasladó al muelle, donde dos grúas flotantes realizaron la elevación pesada, creando espacio para mover la sección inferior por debajo y unir ambas partes.

Los Transportadores Modulares Autopropulsados (SPMTs) se colocaron bajo la parte superior de la plataforma y la desplazaron fuera de las instalaciones de fabricación hasta el muelle. Posteriormente, Mammoet ayudó a instalar una grúa pedestal sobre la estructura utilizando remolques convencionales y grúas móviles.

Con ambas estructuras finalizadas, se utilizaron SPMTs para levantarlas y determinar sus pesos finales mediante celdas de carga de Mammoet, lo que permitió iniciar la operación de carga.

Transporte conjunto de las dos partes de la plataforma marina para cumplir con el cronograma

Uno de los mayores desafíos del proyecto fue la fase de carga. Normalmente, en este tipo de operaciones, la barcaza transporta únicamente la parte superior o la estructura de soporte, pero en este caso era necesario cargar ambas en el mismo buque para reducir el tiempo total del proyecto.

Esto planteó retos de espacio e ingeniería, ya que el equipo debía dejar espacio para instalar bombas y cabrestantes en la embarcación. Además, las cargas combinadas impidieron utilizar los métodos convencionales de amarre.

“El amarre fue bastante crítico y tuvimos que realizar mucha ingeniería”, explicó Sven Segeren, gerente de proyecto en Mammoet. “Normalmente, usamos cabrestantes para amarrar y estabilizar el buque, pero en este caso no fue posible debido a la magnitud de las cargas”.

Las tensiones sobre los cabrestantes eran demasiado elevadas y los bolardos no eran lo suficientemente fuertes, por lo que se utilizó una pequeña barcaza con patas de fondeo (spud leg) para asegurar el buque y mantenerlo en posición antes, durante y después de la carga.

La preparación de la barcaza principal tomó cinco días, durante los cuales se instalaron los equipos de lastre, se realizó el prelastre y se verificaron las condiciones de navegación hasta el destino final.

La operación de carga de la estructura de soporte y la parte superior se completó en solo dos días. Se utilizaron cuatro trenes de 32 ejes de SPMTs para realizar los movimientos.

Dado que la fecha de ejecución fue incierta durante gran parte del proyecto, Mammoet recibió la solicitud de preparar un área temporal de descarga para que el siguiente proyecto en el astillero de HSM Offshore pudiera avanzar sin interrupciones.

El equipo habilitó su propio astillero en Schiedam, junto al de HSM Offshore, para realizar una posible descarga temporal. Se preparó un área para alojar los componentes, se reservaron los equipos y se diseñaron los planes de ingeniería necesarios.

Finalmente, este espacio no fue necesario, pero Mammoet demostró su capacidad de adaptarse a un entorno operativo cambiante.

“Trabajamos frecuentemente con HSM Offshore. Siempre nos involucran desde el inicio de los proyectos para que podamos ofrecer soluciones inteligentes para el montaje”, añadió Segeren.

“Gracias a la estrecha colaboración y nuestra participación temprana, pudimos ayudarles a idear un enfoque eficiente para ensamblar la estructura de soporte y reducir el tiempo de construcción”.