En todas las industrias, las empresas se enfrentan al creciente desafío de utilizar los recursos de una manera optimizada, rentable y sostenible para sobrevivir en mercados dinámicos.

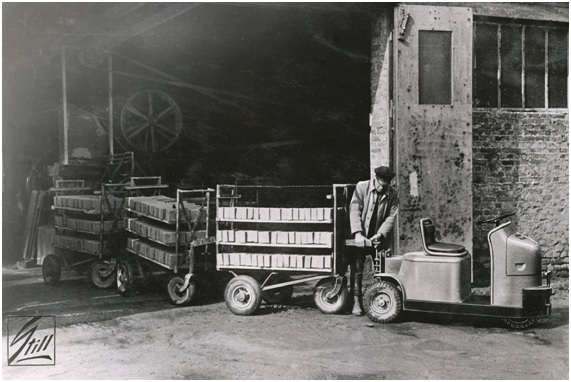

En la década de 1950 STILL marcó el rumbo del éxito como proveedor de sistemas de camiones y trenes de remolque con el tractor de tres ruedas Muli-Mobil.

Una pregunta que surge a menudo, especialmente en contextos logísticos, es: “¿hombre o máquina?”. La logística de producción sin carretillas elevadoras, que utiliza sistemas automáticos de trenes de remolque, es un claro ejemplo de cómo uno no excluye al otro. Al contrario, las sinergias aseguran una alta eficiencia, crean valor y promueven la salud de los empleados. Con más de 100 años de experiencia diseñando e implementando soluciones inteligentes de intralogística, STILL es un socio competente e innovador cuando se trata de optimizar la logística productiva y utilizar procesos automáticos para dar forma al futuro con éxito.

Entre los expertos europeos y alemanes, el concepto de sistema de tren de remolque ha sido sinónimo de procesos lean e intralogística sincronizada desde el cambio de milenio. Su funcionamiento se remonta al origen de la producción de la industria láctea y se utilizó para suministrar productos alimenticios en los EE. UU. en 1960. Igual que el lechero hacía su ronda todas las mañanas, intercambiando botellas vacías por otras llenas, las plantas de producción reciben materiales de manera oportuna, en función de sus necesidades y mediante el apoyo de trenes de remolque.

El concepto de tren de remolque es un desarrollo posterior de esta idea. El uso de trolleys que se empujan en bastidores remolcados por un tren de remolque permite un suministro rápido y flexible en toda la línea de producción, justo a tiempo o justo en la secuencia. La interacción perfecta entre el trolley y el marco es esencial para el éxito. Además del suministro y la retirada eficiente y fiable de los materiales del proceso, las empresas también se benefician de una mayor productividad, optimización de costes e individualización de la producción. De igual forma, el suministro sincronizado cíclico dentro de una ruta constante garantiza la seguridad, un tráfico interno más fluido y unas condiciones de trabajo ergonómicas.

Tren a tren: de las naves de almacenamiento del puerto de Hamburgo a la innovación del sector de la automoción

Más de una década de experiencia en el desarrollo e implementación de sistemas innovadores de trenes de remolque y más de setenta años de competencia en el desarrollo de potentes carretillas eléctricas hacen de STILL un proveedor competente de estos sistemas. En 2008, de nuevo STILL volvió a estar a la altura de su reputación como pionera del sector de intralogística: junto con el fabricante de automóviles BMW, la empresa de Hamburgo desarrolló el tren de remolque STILL LiftRunner, allanando así el camino en Alemania para el suministro de líneas de producción sin carretillas elevadoras e innovadores principios lean. El STILL Lift Runner ha sido el punto de referencia para los sistemas de trenes de remolque hasta la actualidad y la base del desarrollo posterior en los últimos 10 años.

El desarrollo de la carretilla eléctrica EK 2000 ya en 1946 y la introducción del tractor de tres ruedas Muli-Mobil tan solo unos años después confirma la rapidez con la que STILL reconoció e implementó el concepto de trenes de remolque y los procesos logísticos sin carretillas. El Muli-Mobil ya movía hasta diez remolques en el puerto de Hamburgo durante los años del boom económico alemán después de la Segunda Guerra Mundial. Algo que convierte al STILL LiftRunner, con sus innovadores marcos y carros y su sistema patentado de transporte y extracción, en un avance conceptual y tecnológico, así como uno de los primeros productos exitosos en los 100 años de historia de STILL.

Remolque automático: sistemas de trenes de remolque como fuerzas motrices de la automatización

La revolución digital —especialmente en el comercio online— está dando lugar a una dinamización de las cadenas de producción y suministro en todos los sectores. Los sistemas de transporte sin conductor son una opción eficiente para satisfacer las necesidades de flexibilidad, individualización y seguridad de los procesos. En particular, los trenes de remolque parcial o totalmente automatizados, apoyados por tecnologías de control y navegación de última generación, están asumiendo las tareas de abastecimiento de plantas de producción y manipulación de cargas. Los beneficios son obvios: suministro de producción flexible y perfectamente sincronizado, stock optimizado de materiales, menores errores y accidentes o un despliegue de personal basado únicamente en las necesidades son algunas de las ventajas.

El STILL LiftRunner destaca por su sistema patentado de transporte y extracción para todo tipo de carros.

Numerosos clientes de STILL han estado utilizando estas oportunidades durante mucho tiempo y, junto con los consultores de intralogística de STILL, han cambiado sus métodos de suministro de producción a sistemas de trenes de remolque. Los 100 años de experiencia en intralogística, junto a un conocimiento tecnológico experto y un sólido servicio de consultoría interna, hacen de STILL el socio perfecto para los procesos de automatización logística. Un hecho que también confirman expertos externos: en 2019, la compañía recibió el codiciado premio IFOY en la categoría “AGV & Robot Intralogístico” por el STILL LiftRunner con carga y descarga automatizada y por el tractor eléctrico LTX 50.

Hombre y máquina en interacción ergonómica

Un personal cualificado, sano y motivado es uno de los recursos más importantes de las empresas de éxito, incluso en la era de la automatización. El ejemplo del sistema de trenes de remolque automatizados muestra claramente que la automatización no es sinónimo de economizar puestos de trabajo. Sin duda, la automatización es un instrumento empresarial capaz de contrarrestar desafíos como la escasez de personal especializado, el aumento de los costos salariales y una alta presión para lograr flexibilidad, pero es más que eso. También significa hacer el mejor uso posible de los recursos tecnológicos y humanos y aprovechar las sinergias. Cuando las máquinas inteligentes garantizan la seguridad, unos procesos fiables y asumen el trabajo físicamente pesado y repetitivo, la productividad y la eficiencia aumentan. Al mismo tiempo, los empleados se benefician de unas mejores condiciones de trabajo, una salud protegida y una mayor libertad para realizar tareas creativas y responsables gracias a la automatización. Por ejemplo, un solo empleado puede asumir la responsabilidad logística de una línea de producción completa en lugar de ocuparse de un único paso en la cadena de producción.

Los sistemas de transporte sin conductor como los trenes de remolque automatizados de STILL son cada vez más importantes en el manejo de cargas intralogísticas.